En un mundo donde la inteligencia artificial domina los titulares, otra revolución tecnológica está ganando terreno silenciosamente: la impresión 3D. Desde España hasta los confines de la NASA, esta tecnología no solo está acelerando la producción de piezas metálicas, sino que también está transformando sectores como la construcción y la medicina, con logros como la impresión de tejido humano en el espacio.

Sin embargo, la fabricación aditiva enfrenta desafíos significativos: limitaciones en materiales, espacio y costos que obstaculizan su competitividad frente a métodos tradicionales. Aquí es donde entra en juego el avance de la Universidad de Misuri: el proceso Freeform Multi-material Assembly Process (FMAP). Este método revolucionario, destacado en Nature Communications, permite la creación de dispositivos complejos usando plásticos, metales y semiconductores en una sola máquina, eliminando la necesidad de ensamblaje.

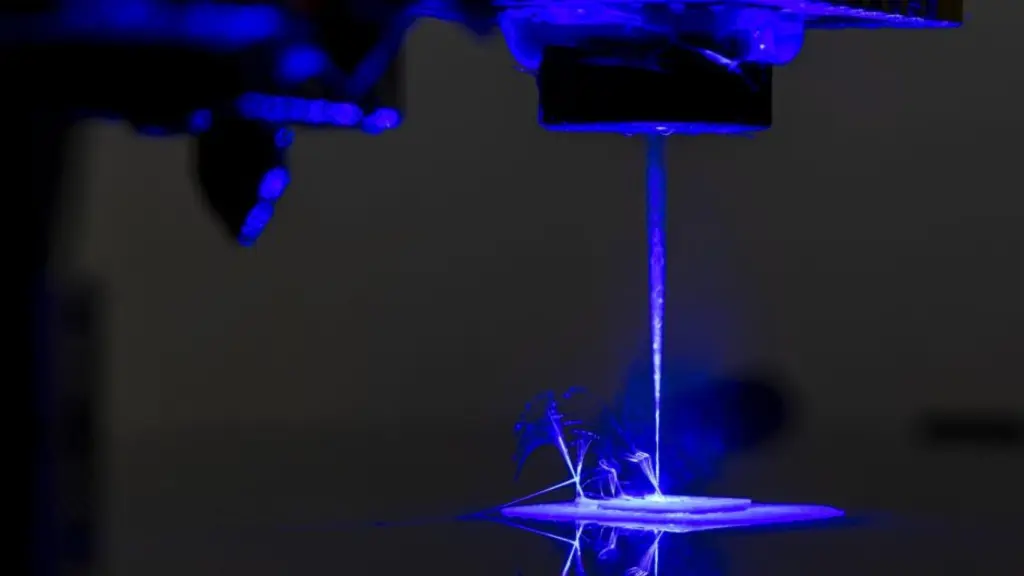

El corazón de FMAP radica en su uso de tecnología láser para fabricar sensores avanzados, circuitos completos y hasta tejidos con componentes electrónicos integrados. Este enfoque no solo mejora la eficiencia, sino que también abre nuevas posibilidades para la personalización y la innovación en la fabricación de dispositivos multifuncionales.

Bujingda Zheng, estudiante de doctorado en ingeniería mecánica en Mizzou y autor principal del estudio, expresa su entusiasmo: “Siempre he buscado desafiar los límites del diseño”. Gracias a su investigación, el equipo ha superado obstáculos clave en la fabricación aditiva, allanando el camino para un futuro donde la creación de productos complejos sea más accesible y versátil que nunca.

Este avance no solo promete transformar industrias existentes, sino también abrir nuevas fronteras en la fabricación avanzada. Con FMAP, el futuro de la impresión 3D se vislumbra más brillante y más conectado que nunca antes.